Farinha de proteína de insetos e processamento de lipídios – tratamento úmido de subprodutos de origem animal

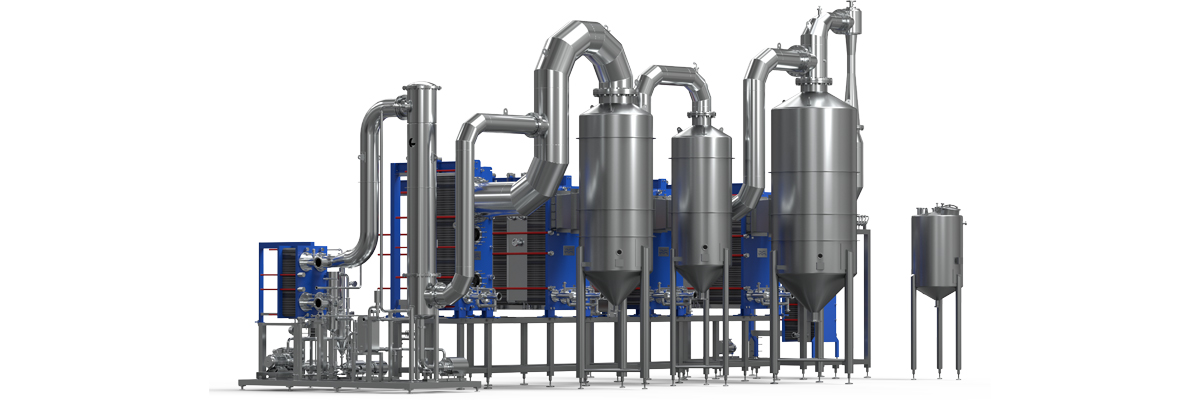

Visão geral do processo

Sistemas de tratamento úmido de subprodutos de origem animal da Alfa Laval - os fatos

As principais etapas de processamento em um processo de tratamento úmido de subprodutos de origem animal são

- Preparação da matéria-prima

- Aquecimento da matéria-prima

- Separação de lipídios, proteínas e água pegajosa em uma centrífuga de decantação

- Purificação dos lipídios em um separador centrífugo

- Recuperação de proteínas solúveis da água pegajosa em um sistema de evaporação

- Secagem final de proteínas solúveis e insolúveis em secador

- Capacidade de processamento: a partir de 400 kg/h

- Pureza de lipídios: >99%

- Alimentação de insetos: <10% de lipídios e baixo nível de umidade >

- Temperatura máxima de processamento: 95°C (203°F)

- Tempo de retenção: ≥ 2 min

- Área útil necessária: 260m2 (1-5 t/h)

Preparação e aquecimento da matéria-prima

Vários insetos podem ser usados como matéria-prima, sendo os mais comuns larvas de mosca-soldado-negro, grilos e larvas de farinha. A primeira etapa do processamento é cortar a matéria-prima em pedaços pequenos para melhorar a capacidade de bombeamento e facilitar o processamento nas etapas subsequentes de aquecimento e separação.

Posteriormente, a matéria-prima é aquecida usando um dos dois métodos:

1. Injeção de vapor

Aqui, o vapor é injetado diretamente na matéria-prima em um aquecedor DSI, enquanto o produto é constantemente agitado enquanto se move pela unidade.

A injeção de vapor é um método eficiente para aquecer a matéria-prima, sendo necessários apenas alguns minutos. O curto tempo de aquecimento minimiza o impacto térmico no produto, o que melhora a qualidade do produto final. Além disso, o vapor injetado ajuda a reduzir a incrustação e a eliminar os lipídios do purê de larvas, o que reduz o teor de lipídios na refeição final.

2. Aquecimento indireto

Quando o aquecimento indireto é usado, o purê de larvas é aquecido em um trocador de calor de superfície raspada Alfa Laval Contherm sem contato direto com o vapor. O aquecimento é concluído em apenas alguns minutos, e as lâminas rotativas no trocador de calor agitam continuamente o purê para garantir alta eficiência térmica. As lâminas rotativas também ajudam a minimizar a incrustação na superfície interna, estendendo assim o tempo de atividade.

Comparação da injeção de vapor com o aquecimento indireto

A principal diferença entre a injeção de vapor e o aquecimento indireto é que o vapor nunca entra em contato com o produto quando se utiliza o aquecimento indireto. O uso da injeção de vapor significa adicionar mais água, que deve ser removida na etapa de evaporação, aumentando os custos de água e energia, o que se evita ao usar o aquecimento indireto.

Um segundo benefício importante é que uma unidade Contherm é mais higiênica do que um aquecedor DSI, permitindo atender aos requisitos dos padrões mais rigorosos.

Um benefício da injeção de vapor é que o CAPEX é menor e a separação da fração de lipídios é mais eficiente, levando a um aumento do rendimento de lipídios e a um menor teor de lipídios na farinha de insetos.

Ambos os métodos resultam em uma qualidade significativamente maior do produto em comparação com o tratamento de subprodutos de origem animal a seco, pois o produto é aquecido a uma temperatura mais baixa e é exposto ao calor por um tempo muito menor. Entre em contato conosco para saber qual método se adapta melhor às suas necessidades.

Separação de lipídios, proteínas e água pegajosa

Após o aquecimento, o purê é separado em três frações em uma ou duas centrífugas decanter:

- Proteína (sólidos)

- Lipídios (líquido)

- Água pegajosa (água com proteínas solúveis)

Devido a uma configuração especial do decantador, permitindo a operação com um tanque profundo, a eficácia da separação em um decantador Foodec da Alfa Laval é muito alta. O baixo teor de água na fração de sólidos após a separação reduz o consumo de energia na etapa de secagem subsequente e, por sua vez, o custo de energia, bem como o custo de investimento do secador e da caldeira. O baixo teor de lipídios na farinha de insetos eleva seu valor de mercado e sua lucratividade.

A separação eficaz também significa que a fração lipídica está muito limpa logo após o decantador, o que significa que o separador centrífugo downstream pode ser menor, resultando em menor CAPEX e OPEX.

O decantador pode ser equipado com um sistema de limpeza CIP totalmente automático para uma limpeza rápida e fácil, tanto interna quanto externamente.

Purificação dos lipídeos de insetos

A fração lipídica é purificada em um separador, retirando sólidos finos e água residual do produto.

Nossos separadores Clara e AFPX são capazes de purificar os lipídios dos insetos de acordo com os mais altos padrões e também reduzir o teor de lipídios no água pegajosa para aumentar o valor dos subprodutos. Graças ao excepcional desempenho de separação, os lipídios processados contêm umidade mínima, resultando em maior valor de mercado e longa vida útil.

Os separadores da Alfa Laval são caracterizados pelo manuseio cuidadoso do produto, excelente resistência à corrosão, excelente higiene e baixos custos operacionais.

Recuperação de proteína da água pegajosa

A água pegajosa é enviada para um sistema de evaporação em que a água é removida e a proteína solúvel é concentrada. Uma vez que 10-15% do conteúdo total de proteína está na água pegajosa, recuperá-la tem um grande impacto no rendimento geral do processo. As proteínas solúveis têm melhor digestibilidade do que as proteínas do fluxo de sólidos, portanto, ao recuperá-las, a digestibilidade da refeição final aumenta.

Concentrar a água residual também significa que menos águas residuais devem ser processadas, e a água separada pode ser reciclada e reutilizada, reduzindo assim o consumo total de água.

Os sistemas de evaporação de placas AlfaVap e AlfaFlash da Alfa Laval são ideais para concentrar a água pegajosa de insetos. O AlfaVap destina-se a processos de baixa a média incrustação, e o AlfaFlash é para aplicações de alta incrustação.

Eles estão disponíveis em várias configurações e podem ser executados em:

- Vapor

- Vapor com um recompressor de vapor térmico,

- Eletricidade com um recompressor de vapor mecânico

- Calor residual do secador, permitindo uma economia de até 100% na caldeira

O sistema de evaporação da Alfa Laval geralmente inclui vários estágios (ou efeitos) de evaporação para reutilização eficiente de energia, minimizando assim o consumo de energia.

Os evaporadores AlfaVap e AlfaFlash podem lidar com fluxos de produtos mais concentrados do que a maioria dos outros sistemas de evaporação, permitindo concentrar mais a água pegajosa e, assim, reduzir a carga no secador, levando a uma economia substancial de energia.

O AlfaVap e AlfaFlash são sistemas muito flexíveis que permitem expansões fáceis, seja adicionando novos cassetes no trocador de calor de placas ou efeitos inteiros. Além disso, a alta eficiência térmica torna os sistemas muito compactos, reduzindo os custos de instalação.

Leia sobre a evaporação do AlfaVap Leia sobre a evaporação do AlfaFlash

Secagem final da refeição de inseto

Os sólidos do decantador e a água concentrada do evaporador são misturados e secos no secador.

Diferentes tecnologias de secagem podem ser usadas. Secadores de disco, secadores de leito fluidizado ou secadores de ar são comumente usados nesta aplicação.

O uso de um secador de disco possibilita a reutilização do calor residual no evaporador, reduzindo assim os custos operacionais. No entanto, os secadores de disco não são equipamentos de qualidade alimentar.

Sistemas de processamento de refeições de insetos

Oferecemos sistemas completos de tratamento úmido de subprodutos de origem animal em todos os tamanhos, do piloto à escala real e para todos os tipos de insetos.

Nossos especialistas em processamento de proteínas têm longa experiência em projetar sistemas de tratamento de proteínas de origem animal e otimizá-los em nível de componente, módulo e sistema. Entre em contato conosco em um estágio inicial de seu projeto para obter conselhos valiosos ao selecionar equipamentos ou projetar sua linha de processo.